Кейс: искусственный интеллект в контроле качества руды

В горнодобывающей отрасли точность и оперативность оценки параметров руды напрямую влияют на эффективность производства. Традиционные методы контроля, основанные на лабораторных анализах и визуальном осмотре, требуют значительных временных и трудовых затрат, а также подвержены человеческому фактору.

Обеспечить мгновенный и точный анализ состава руды на каждом этапе добычи и переработки возможно с помощью внедрения специальной системы на основе ИИ, которая будет отвечать за контроль качества.

Клиент

К нам обратился крупный горнодобывающий комбинат, который разрабатывает месторождения руды для добычи полезных ископаемых

Задачи

Для клиента было необходимо разработать систему искусственного интеллекта для контроля качества состава, размера и качества руды на входе в производство.

Зачем горнодобывающему комбинату система искусственного интеллекта для контроля качества руды?

Горнодобывающие предприятия сталкиваются с рядом ключевых проблем, которые напрямую влияют на их прибыль и эффективность. Внедрение системы искусственного интеллекта для контроля качества руды позволяет решить эти задачи за счет автоматизации, точности и скорости анализа.

- Повышение точности оценки руды

Проблема: Традиционные методы (лабораторные пробы, ручной отбор) дают запаздывающие и не всегда объективные данные.

Решение ИИ: Компьютерное зрение и спектральный анализ мгновенно определяют состав руды, минимизируя ошибки. - Снижение производственных потерь

Проблема: Неточный контроль ведет к переработке бедной руды или потере ценных фракций.

Решение ИИ: Алгоритмы прогнозируют оптимальные параметры обогащения, сокращая потери полезных компонентов. - Ускорение процессов

Проблема: Лабораторные анализы занимают часы или даже дни, замедляя логистику и переработку.

Решение ИИ: Онлайн-мониторинг в реальном времени позволяет оперативно корректировать производство. - Экономия на персонале и ресурсах

Проблема: Ручной контроль требует больших трудозатрат и расходов на оборудование.

Решение ИИ: Автоматизация сокращает зависимость от человеческого фактора и снижает затраты. - Прогнозирование и адаптивность

Проблема: Изменчивость качества сырья усложняет планирование.

Решение ИИ: Машинное обучение анализирует исторические данные и предсказывает выход продукта, оптимизируя загрузку фабрик.

Итог: Внедрение ИИ-системы — это не просто «технологический апгрейд», а стратегическое преимущество, которое повышает рентабельность, снижает риски и делает предприятие более конкурентоспособным на рынке.

Какие требования были к ИИ-системе у нашего клиента?

Клиенту была необходима система на основе искусственного интеллекта для контроля качества руды. А именно:

- анализ изображений руды;

- автоматическое определение размера частиц горной массы;

- определение содержания полезных ископаемых;

- контроль наличия посторонних включений.

Реализация проекта

Под задачи клиента была спроектирована система искусственного интеллекта для контроля качества руды. Она включила в себя следующие инструменты:

- определение гранулометрического состава в забое с точностью до 5 см;

- аналитика по распределению фрагментации;

- определение размера и количества негабаритов.

Также имеется возможность выгрузки итоговых данных для дальнейшего анализа.

Процесс внедрения

Работа началась с детального анализа производства: мы изучили технологические процессы, выявили проблемные участки и зафиксировали ручные операции, подлежащие автоматизации.

В течение недели подготовили техническое решение, подобрали оборудование и ПО, согласовали все детали с заказчиком. После подписания договора приступили к реализации: разработали программное обеспечение, помогли с монтажом камер и датчиков, интегрировали систему в производственную инфраструктуру.

Перед запуском провели комплексное тестирование и обучили персонал. Система была введена в эксплуатацию в запланированные сроки, что позволило сразу начать получать объективные данные о качестве продукции.

Такой поэтапный подход обеспечил плавное внедрение без остановки производства и гарантировал достижение запланированных результатов.

Как работает система искусственного интеллекта в контроле качества?

ИИ-система, разработанная командой RedKrab для нашего клиента, анализирует данные с камер и датчиков, установленных над конвейерами и в бункерах-питателях.

Система компьютерного зрения распознает фрагменты руды и классифицирует качество подаваемого сырья в реальном времени. Это позволяет оперативно регулировать работу мельниц и питателей, оптимизируя подачу руды и стабилизируя качество сырья на входе в дробильно-обогатительную фабрику.

Дополнительно система фиксирует распределение руды по слоям в бункерах и использует эти данные в математической модели для улучшения шихтования. Также внедрены модули для обнаружения посторонних предметов и дефектов, которые могут повредить оборудование, например, обломков арматуры.

Программно-аппаратная часть системы искусственного интеллекта в контроле качества

- Видеокамеры и камеры глубины устанавливаются над конвейерами, бункерами и транспортными средствами (думпкарами, самосвалами) для визуального контроля объема и качества руды.

- Алгоритмы компьютерного зрения и нейросети — распознают геометрический профиль загрузки, классифицируют руду по качеству, выявляют дефекты и посторонние объекты.

- Математические модели и системы управления производством (MES) — используются для анализа данных и оптимизации технологических процессов, включая планирование горных работ и управление транспортом.

- Датчики и сенсоры — собирают данные о состоянии оборудования и параметрах процесса, что позволяет ИИ выявлять неисправности и предотвращать поломки.

- Программная платформа на базе ИИ для детекции объектов и анализа видеопотока.

Таким образом, комплексное использование видеокамер, сенсорных данных и алгоритмов ИИ позволяет автоматизировать контроль качества руды, повышать эффективность производства и снижать издержки за счет своевременной корректировки технологических параметров и предотвращения аварийных ситуаций.

Примеры работы системы

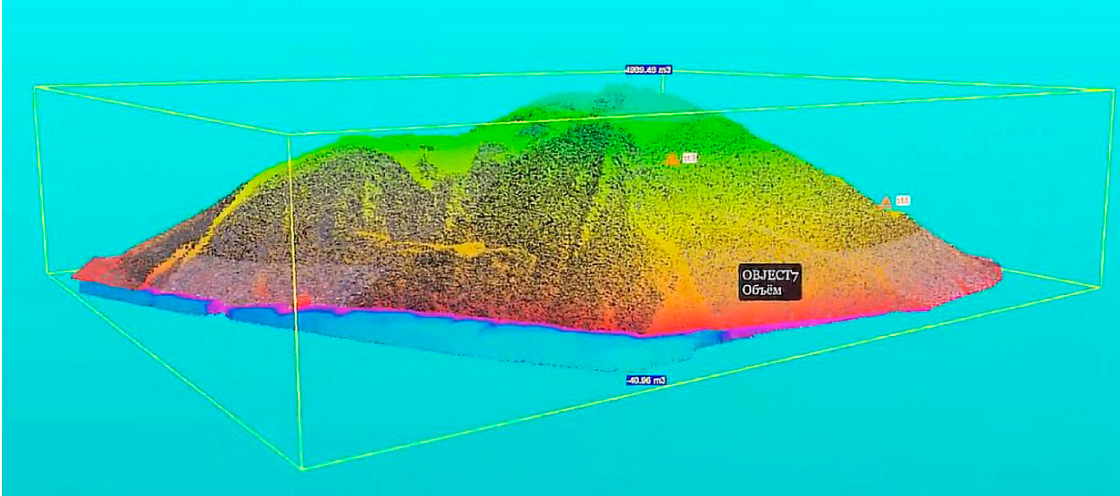

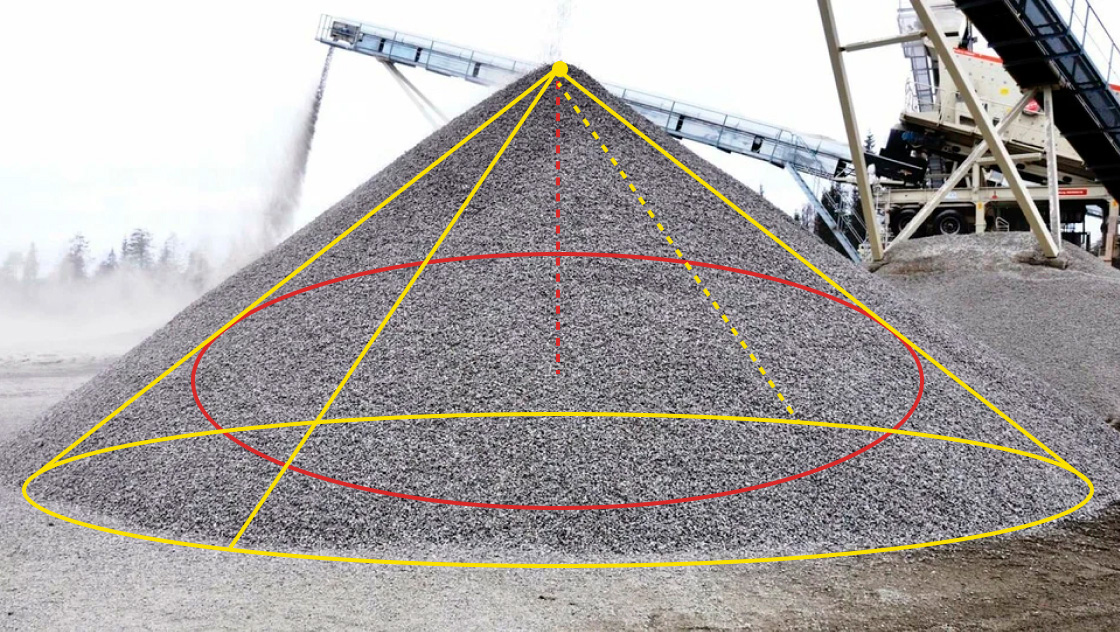

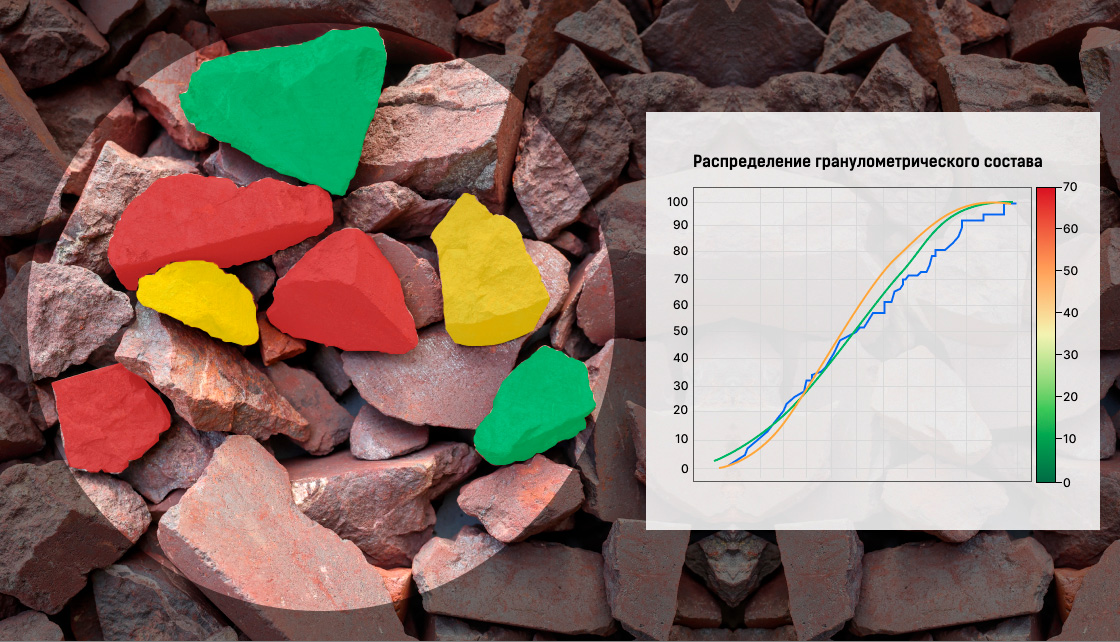

Система автоматически определяет распределение гранулометрического состава руды в забое согласно цветовому градиенту относительно фактических размеров кусков (соотношение размеров), а также моделей Rosin-Rammler и Swebrec.

Вот как это выглядит:

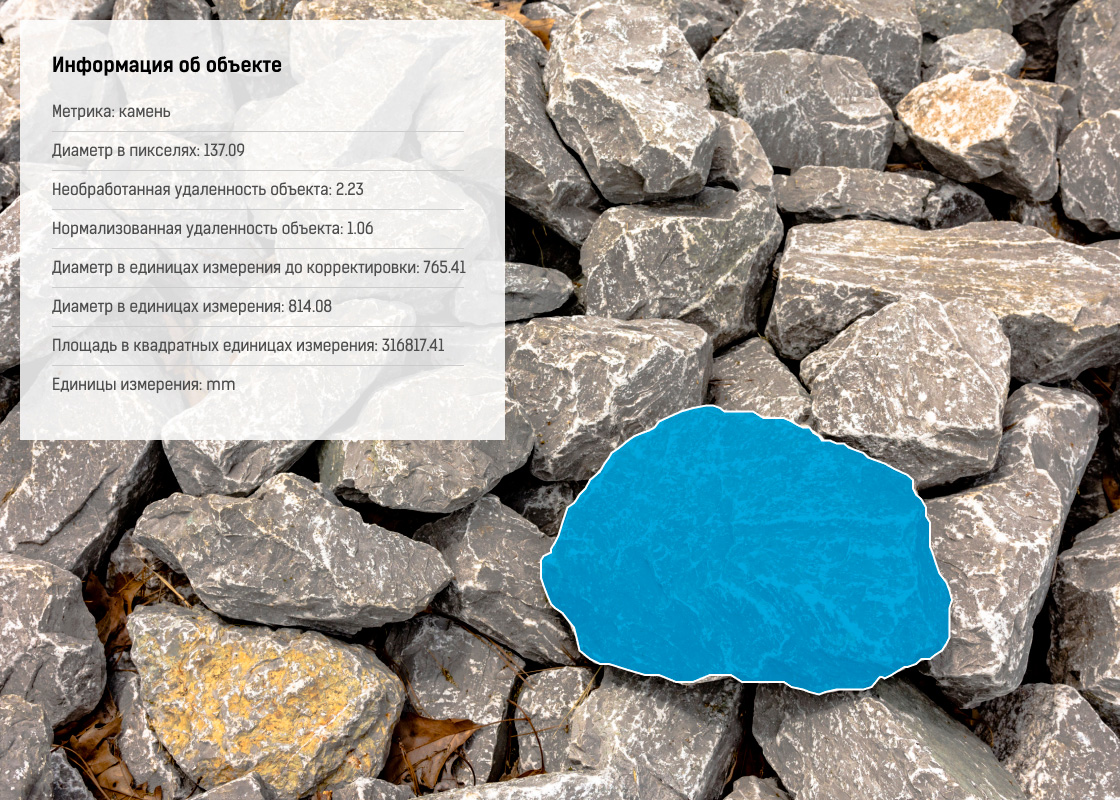

Также система используется для оптимизации загрузки руды в печь, что позволяет повысить эффективность производства и снизить расход топлива, а также решение способно определять и подсвечивать крупные фракции, посторонние включения такие как металлические тела (зубья экскаватора, обломки футеровок и прочие недробимые элементы), которые превышают установленный стандарт.

Это позволяет вносить корректировки в работе добывающего, дробильного и перерабатывающего оборудования и защищать его от поломок, а также оптимизировать затраты.

Пример анализа объекта:

Результат внедрения системы ИИ для контроля качества руды

Достижения за счет использования технологии:

- Повышение производительности труда: до 10% за счет оптимизации загрузки руды в печи.

- Снижение расхода топлива: до 5% за счет более эффективного сжигания руды.

- Снижение брака: до 15% за счет выявления и удаления из руды посторонних включений.

- Сокращение простоев: до 10% за счет защиты оборудования от поломок, вызванных попаданием крупных фракций.

- Оптимизация затрат: за счет снижения расходов на топливо, обслуживание оборудования и утилизацию брака.

Кому будет полезно

Этот кейс представляет ценность для широкого круга специалистов и организаций, связанных с горнодобывающей отраслью, технологиями и управлением производством.

- Горнодобывающие компании (уголь, металлы, драгметаллы, редкоземельные элементы) – для повышения эффективности добычи и переработки.

- Обогатительные фабрики – для оптимизации процессов сепарации и сокращения потерь полезных ископаемых.

- Металлургические комбинаты – для контроля входного сырья и прогнозирования выхода продукции.

- Экологические организации – поскольку ИИ-контроль может снизить переработку руды и уменьшить вред экологии.

Нужна разработка системы с искусственным интеллектом для контроля качества?

Пишите, за 10 минут разберем задачи и рассчитаем примерную стоимость проекта.

Или звоните +7 (812) 925-77-70

Звоните, за 10 минут уточним задачи и рассчитаем примерную стоимость проекта.

тел.: +7 (812) 925-77-70